小 池 林 平 と 活 字 鋳 造

日本の活字史のもうひとつの側面から

*![]() *

*![]() *

*

活字鋳造法の長い歴史と普遍の技術

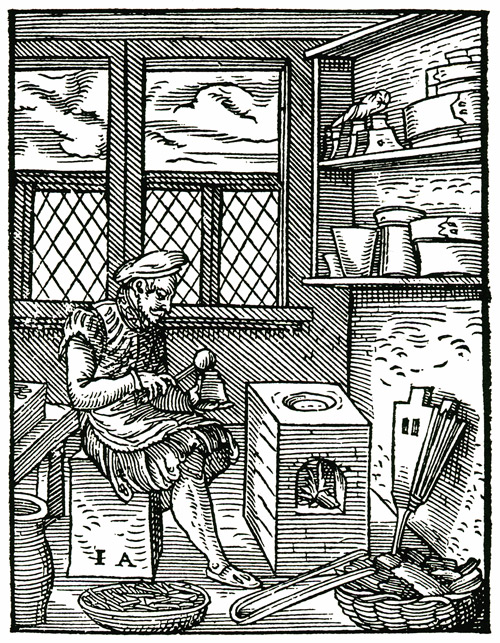

活 字 鋳 造 師

錫と鉛の秘法をもって

鋳造活字をつくるのがこの儂じゃ

組版は正確きわまりなく

整然と活字がならぶ

ラテン語、ドイツ語

ギリシャの文字でも同じこと

イニシャル、句読点、終止符と揃え

あとはいつでも刷るまでさ

Illustration by Jost Amman

Text by Hans Sachs

1568

★ ★ ★

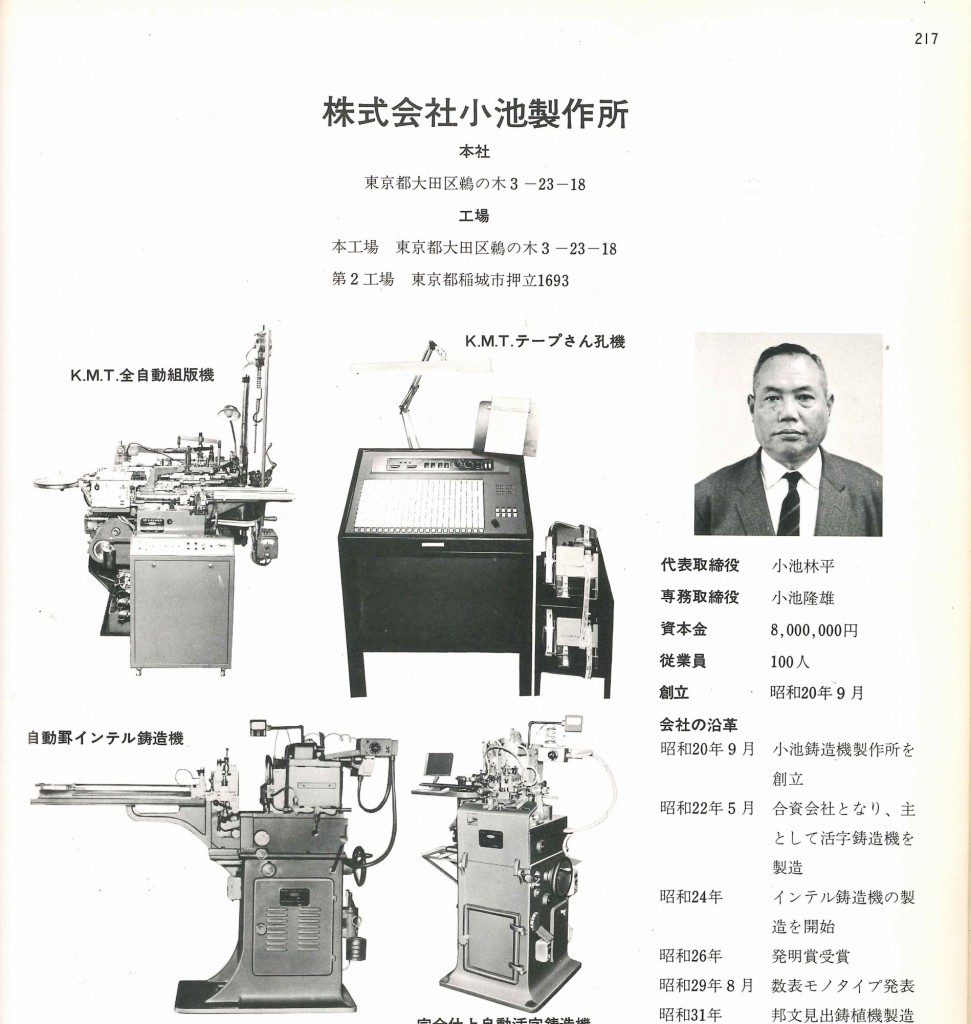

佐渡鉱山の技術者集団一家出身の小池林平

小池製作所の創立者・小池林平( 1915 – 96 )は、新潟県佐渡郡相川町に生まれた。

小池林平 1915-1996 写真は1985 年

小池林平 1915-1996 写真は1985 年

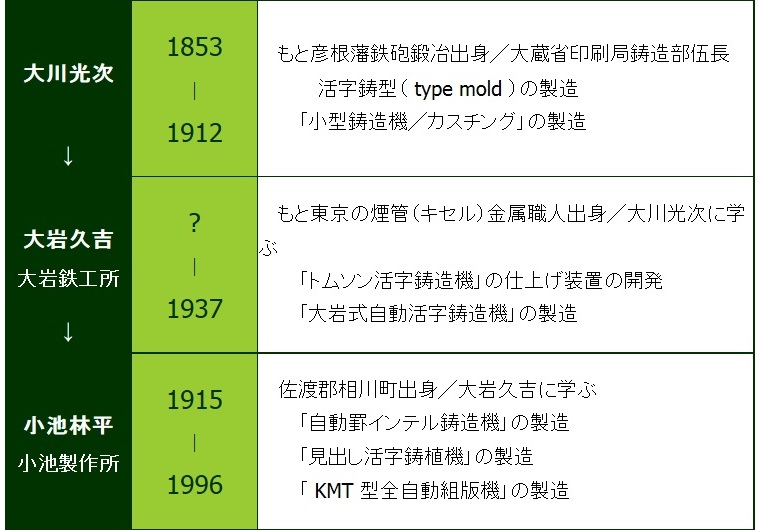

小池林平と小池製作所の歴史をたどると、それは明治の開国からの、わが国近代金属活字の鋳造と、その関連機器の開発史をたどることになる。

すなわち小池の師は、大正から昭和初期に活躍した「大岩式自動活字鋳造機」の開発者の大岩久吉であり、その大岩の師は、明治期に国産によるはじめての「小型活字鋳造機/カスチング」を開発した大川光次につらなる。

それはそのまま、大蔵省印刷局[現 独立行政法人 国立印刷所]と新聞各社を中心とした、大量に、精度の高い活字を求めた、印刷メディアの歴史とも重なるのである。

主要登場人物と、その業績と製品

民間企業である東京築地活版製造所や、秀英舎(現大日本印刷)の活字書体研究に関しては、相当の進捗を見るこんにちであるが、大蔵省紙幣司(1871- 明治 4 年創立)と、正院印書局(1872- 明治 5 年創立)に源流を発する大蔵省印刷局や、こんにちの独立行政法人国立印刷局など、官製の活字書体や、その活字鋳造法は意外に知られていない。

また大手新聞社の活字書体とその活字鋳造法も、資料は豊富に現存しているが、規模が大きいだけに、十分には研究の手がおよんでいないのが現実である。

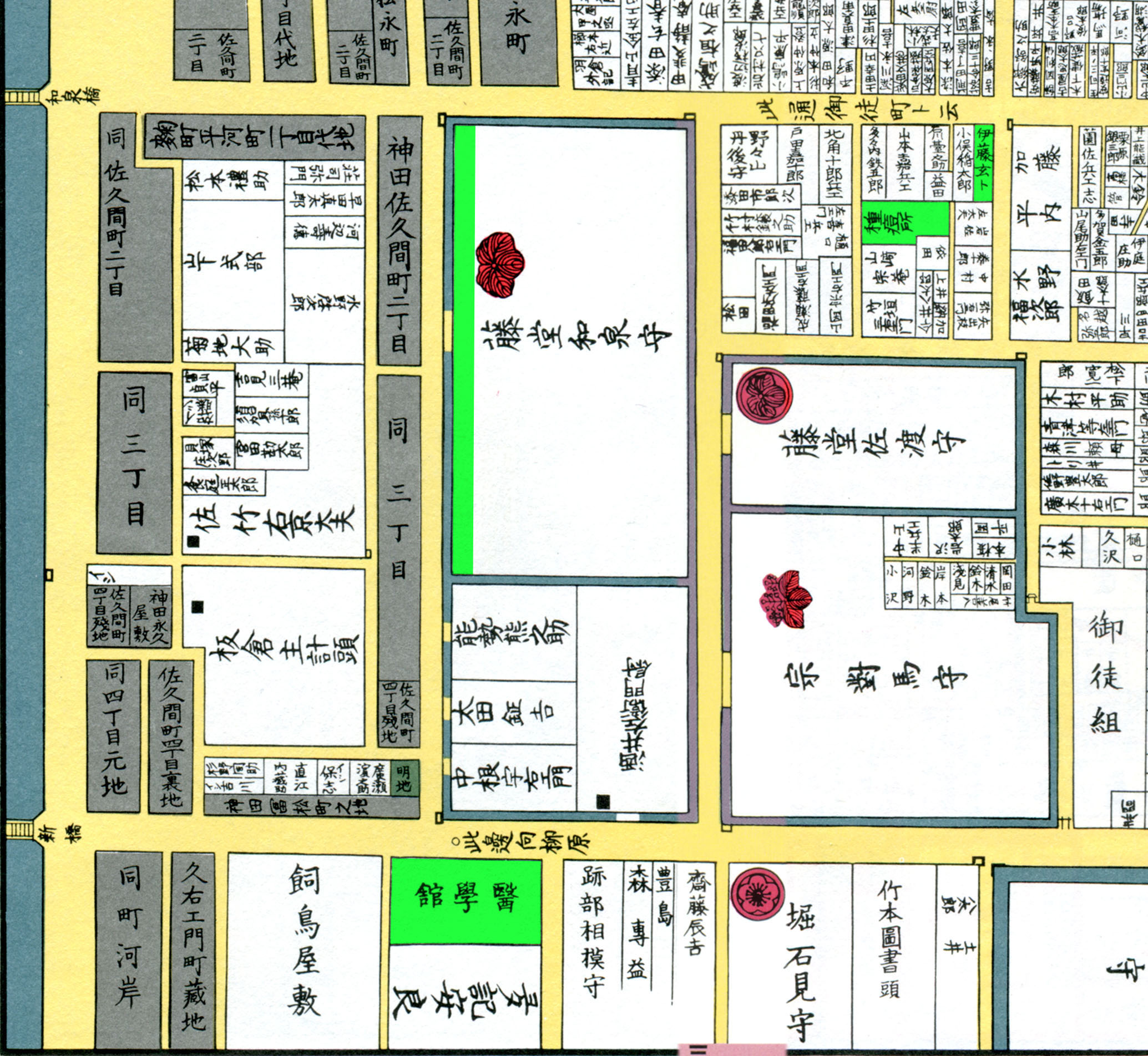

工部省勧工寮活字局 跡

工部省勧工寮活字局 跡

所在地:港区虎ノ門2丁目2 (もと佐賀藩松平肥前守中屋敷、維新後に赤坂溜池葵町 旧伊万里県出張邸跡)

標示物:独立行政法人 国立印刷局 虎ノ門工場 跡(国立印刷局 本局)〔港区虎ノ門2丁目2-4〕

概 要:「長崎県立長崎製鉄所新聞局」の活字一課「通称:活版伝習所」が1871年(明治4)4月に工部省に移管され、同年11月、東京の当地に移転して活版製造を開始した。

人員は長崎でウィリアム・ギャンブル(William Gamble 1830-86)から伝習を受けた者たちが中心で、設備も上海美華書館を経由して、アメリカから購入したものが主体をなしていた。

────────────────

工部省勧工寮活字局は設立直後から、これも新政府系印刷工場の「左院活版部・正院印書局」からの再々にわたる移管要求にみまわれていた。それに抵抗して工部省勧工寮活字局は1873年(明治6)4月、活字販売広告を出して外部の一般企業にも活字を販売するにいたった。その抗争をみかねて、平野富二はおなじ長崎に源流を発する勧工寮活字局を民間に払い下げて、東京築地活版製造所と合併する案を提案したが実現しなかった。

その後活字局は勧工寮から製作寮に移ったが、結局のところ1874年(明治7)8月に「正院印書局」に併合された。

この地には2014年まで「国立印刷局 虎ノ門工場」があったが、滝野川工場と合併して「国立印刷局 東京工場」(北区西ヶ原2丁目3-15)となり、現在は「国立印刷局 本局」だけが近隣のビル内に置かれ、宏大な跡地周辺は現在再開発地区とされ工事が進行している。

図の中央左寄りに「工部省」と表記された一画が「佐賀藩松平肥前守中屋敷跡」で、「地質検査所」と表記された辺り左側に勧工寮活字局があったと見られる。ごく最近まで、ここには「財務省印刷局」の虎ノ門工場があった。 外堀を隔てた北側に「工部大学校」が表示されている。

感覚としてはアメリカ大使館と虎の門病院にはさまれた地区にあたる。(明治16年測量「五千分一東京図」より)

本稿はこうした印刷・活字史研究の間隙となっている、活字鋳造機、インテル・込め物鋳造機、自動活字鋳植機などの開発の歴史に、小池林平と小池製作所に焦点をしぼって記述するものである。したがって物語はすこしく長くなる。

★ ★ ★

新潟県佐渡郡相川町は江戸初期に開かれた「佐渡金山」の鉱山町で、この町が活況を呈したのは 1603年(慶長 8 )、江戸初期の金山奉行・大久保長安(ながやす 1545-1613 )がここに陣屋を開設してからである。相川は徳川幕府の天領行政庁の所在地として殷賑をきわめる町となった。

小池林平はこの相川町に、建築設計請負業の父・栄蔵と、母・ハルとの間に、三男一 女の末っ子として、第一次世界大戦最中の 1915(大正 4 )年 9 月 25 日に誕生した。

父・栄蔵は早稲田工手学校に学び、建築設計技手の資格をえて佐渡に帰り、各町村の学校、庁舎、税務署などの設計に関与し、当時最先端の西洋建築手法によって、佐渡の主要な建築物のほとんどになんらかの形で関与していた。

長男・熊太郎は、東京物理学校(現理科大学)を中退後に帰郷し、三菱鉱業佐渡工業所職員となった。次男・良作も相川中学(旧制)を卒業後、三菱鉱業に入社し、長兄と同じ道をたどったが、心臓病のため、1951(昭和 26 )年死去。長女・トシも三菱鉱業の職員と結婚し、いずれも佐渡鉱山と深い関わりをもった。

さて、この物語の主人公、末っ子の小池林平は、兄たちと同様に中学(旧制・現在の高等学校)に進学したかったが、

「 小池の家から三人も中学に行くことはない。いずれ中学には入れてやるが、三 年に編入すればよい。それまでは独学せよ」

と栄蔵に命じられて進学を断念し、家業を手伝いながら私塾に通って、中学への編入試験に備えていた。

そんなある日、林平に大きな転機が訪れた。当時の佐渡鉱山では、二本の大煙突がアメリカ人技師の手で設けられて話題となっていた。隣家の物知りな主人がいった。

「あれを見よ。あの煙突を建てている米国の技術者は月に 1 万円ももらっているんだ。林平も学校などにいかず、彼のように手に職をつけよ」

ちなみにこの時代、大学卒業の技術者の平均的な月給は 35 円程度であったという。

この時代、小規模な工場では小学校の卒業者しか雇わないのが通例であった。それは徴兵令にもとづいて、20 歳に達した男子は徴兵検査の上、強制的に軍隊に徴兵されるため、徒弟的な修業を経て一人前の技術者、すなわち叩き上げの職人や工匠となるためには、尋常小学校か高等小学校卒業程度(12-16歳ほど)の年少者でなければならなかったのである。

林平が技術者への道を目指して上京を決意したのは 17 歳の春秋のときであった。1931年(昭和6)6月、小池の遠縁の福沢家の出で、東京で「大岩鉄工所」を経営している、大岩久吉の妻・ヤノの縁を頼ってのことであった。

ところが …… 、林平はヤノから一人前の職人になるための修業は相当厳しいと聞いただけで、大岩久吉といういかつい名前の人物も、ましてや「大岩鉄工所」がなにをしている工場かも良くは知らなかったのである。

このとき、昭和恐慌がピークに達し、9 月には満洲事変が勃発し、翌 7 年 5 月には「五・一五事件」が発生して犬養毅首相( 1855ー1932 )が暗殺され、本格的な戦争への暗い予感が世相となっていた。

しかし同時に、この頃のわが国は、未曾有の低金利と低為替策(円安)に支えられ、輸出企業は活況を呈し、暗い予感に怖れおののく世相と、空前の利潤に沸き立つ財閥系輸出企業群という、アンバランスな表情をうかべていた。

★ ★ ★

手鋳込み・手回し活字鋳造機と大川光二、その弟子・大岩久吉

大岩久吉はもともと煙管(キセル)職人として東京・向島で、兄とともにキセルの雁首などを加工する金属加工職人として生計を営んでいた。のちに最先端の印刷関連機器の「活字鋳造機/カスチング」(活字鋳造機 type casting machine )などと様〻に呼ばれた機器の製造者として手腕を発揮した。

この大岩の師匠は、彦根藩・井伊家の鉄砲鍛冶を祖とする大川光次(1853-1912)であった。

周知のように、鉛合金による鋳造活字を使用する活字版印刷術は、1445 年頃、わが国の室町時代に、ドイツのヨハン・グーテンベルク( Johann Gutenberg 1399 ?-1468 )によって創始された。

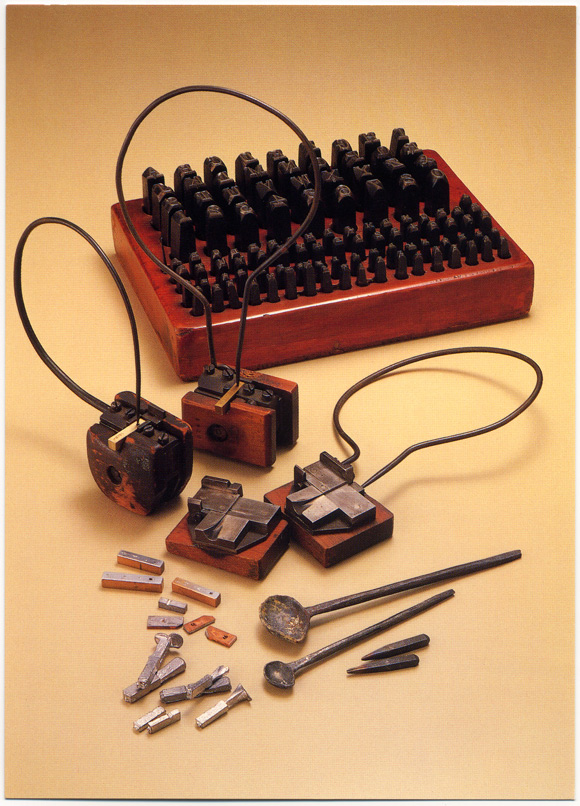

グーテンベルクは金属活字をおもな印刷版とする印刷術、すなわち 活字版印刷術 = Typography の開発者たちのうち、あまりにも著名なひとりであるが、また同時に、金属活字を製造するための効率的な活字父型( type punch )・活字母型( type mold )の製造法や、タイプ・キャスティング・ハンド・モールド( type casting hand mold 手鋳込み活字鋳造器・流し込み活字鋳造器)の考案者でもあったとみなされている。

わが国では「手鋳込み・流し込み活字・割り鋳型」などと呼ばれた、一見簡便なタイプ・キャスティング・ハンド・モールドの技術は、鉛合金の注入を、手動で柄杓(ひしゃく)状の器から鋳型に流し込む「流し込みタイプ・キャスティング・ハンド・モールド」であったが、その後はせいぜい流し込みから「ポンプ式タイプ・キャスティング・ハンド・モールド」に改良された程度で、400 年ほどの間、基本的な技術は変わらなかった。

活字父型とタイプ・キャスティング・ハンド・モールド

手前に見えている金属片は贅片付の活字。Mizuno Printing Museum 所蔵。

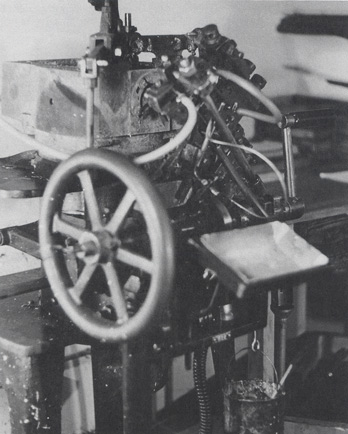

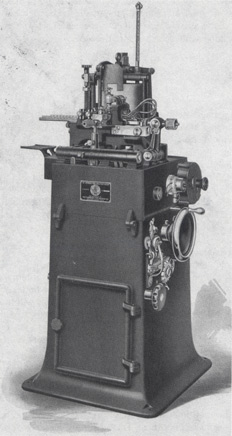

左:ブルース手回し式活字鋳造機 右:トムソン型自動活字鋳造機(小型)

しかし 1838(天保 9 )年、米人のダビット・ブルース( David Bruce Junior 1802-92 )が「手回し式活字鋳造機 pivotal type caster 」の実用化に成功した。

わが国の活字業界では「カスチング/手回し式活字鋳造機/手回し」などと様〻に呼ばれたこの「ブルース活字鋳造機」は、現在もなお、48 ポイント以上の大きなサイズや、スクリプト体などの「張り出し」があるような特殊な活字の鋳造のために、一部の業者が使用しているほど、堅牢かつ利便性の高い機械である。しかしこれがいつ頃、どのようにわが国にもたらされたのかは確たる資料はない。

江戸末期、「流し込み活字」と称して「タイプ・キャスティング・ハンド・モールド(手鋳込み活字鋳造器・流し込み活字鋳造器)」による活字鋳造法によって、良質な活字を安定製造できずに苦吟していた長崎通詞・本木昌造らが、維新直前に松林源藏を上海の美華書館に派遣し、明治最初期に上海経由で入手したものとみられているが、これも確証はない。

「ブルース活字鋳造機」は手動の簡素な機構の機械で、2 個の L 字型の鋳型を組合せ、ポンプ(ピストンともいう)で地金を鋳型に流し込み、手動ハンドルを 1 回転させるごとに、贅片(ぜいへん/活字の尾状のもの)がついたままの活字を機外に排出するものである。これを仕上げ工が贅片を折り取り、カンナで仕上げて完成品とした。

1871(明治 4 )年、工部省勧工寮活字局は、おそらく「ブルース活字鋳造機」とおもわれる「カスチング 1 台」を設置して活字を鋳造し、民間にも活字を供給・販売しようとした。

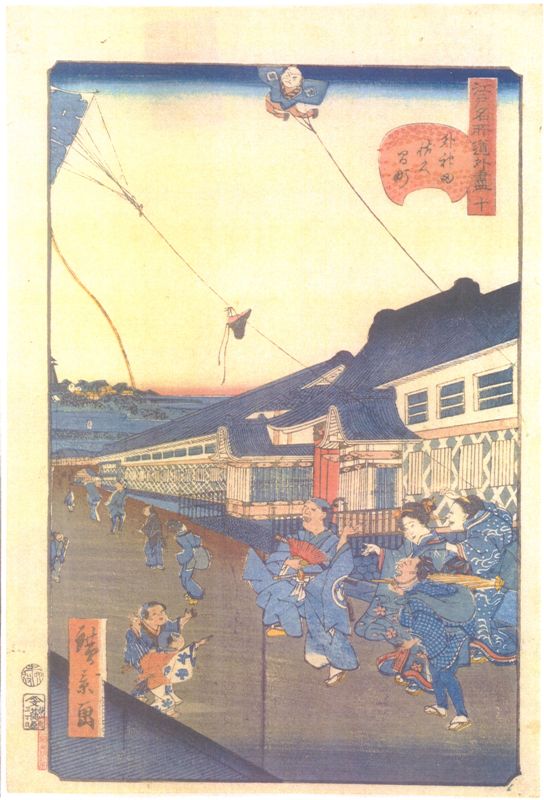

「江戸名所道外盡 神田佐久間町」広角画・東京都立中央得図書館

「江戸名所道外盡 神田佐久間町」広角画・東京都立中央得図書館

絵師:広角は津藩藤堂和泉守上屋敷の門長屋の正月風景をのこしている。当時25万石の大名:藤堂家のような武家屋敷には町名はなく、もっぱら「藤堂さまお屋敷」などと呼ばれていた。ちなみに「藩邸」は明治期以降のことば。町人地であった神田佐久間町はほぼこの絵図のままに現存するが、それは下掲図画面の左手であり、左下にわずかに屋根の一部が描かれているにすぎない。

いっぽう、本木昌造の長崎新町活版製造所の経営を継承した平野富二は、10 名の同志とともに 1872(明治 5 )年、千代田区神田和泉町一、旧津藩藤堂和泉守上屋敷の門長屋の一隅(現千代田区立和泉小学校のあたり。多くの記録に-外神田佐久間町三丁目-とされているが、それは町人地で、道路の反対側にあたる)に「崎陽新塾出張活版製造所」を設置した。

このとき使用した「手鋳込み活字鋳造機」と記録されている機械も、製造量と単価の記録から推量すると「タイプ・キャスティング・ハンド・モールド」ではなく、すでに「ポンプ式タイプ・キャスティング・マシーン」、あるいは「ブルース活字鋳造機」を導入していたとおもわれる。

この平野富二による活字鋳造所は、わずか一年後ののちに築地に移転して、東京築地活版製造所となって「東洋一の活字製造工場」(印刷雑誌)として盛名をはせることななる。

1881(明治 14 )年に同社は、米国から「ダビッド・ブルース型活字鋳造機を購入した」と『印刷製本機械百年史』に記述されている。おそらくこの頃から「ブルース活字鋳造機」が本格的に、あるいは商事会社などによってわが国に輸入されたのであろう。

国産による「小型鋳造機/手回し式活字鋳造機 pivotal type caster 」を最初に開発したのは大川光次であった。代々鉄砲鍛冶として、彦根・井伊藩に仕える家に生まれた大川は、少年時代から家業を手伝っていたが、1920年(明治 5)、赤坂・田町で流し込み活字(タイプ・キャスティング・ハンド・モールドによる活字のことか?)、および鋳型(タイプ・キャスティング・モールドのことか?)の製造・販売を開始した。

1927年(明治 12 )には大蔵省印刷局に招かれて鋳造部伍長となり、やはり同局に入った実弟の大川紀尾蔵とともに、活字鋳造と鋳型の完成に努力した。

1883年(明治 16)に山縣有朋の建議によって官報第 1 号が発行された。

大川兄弟はこの年に大蔵省印刷局を退き、赤坂・田町において鋳型製造業を再開するとともに、国産 1 号機となる活字鋳造機「小型鋳造機/手回し式活字鋳造機/カスチング」を製作した。従来はこの大川光次製の、様〻な名称によって呼ばれていた活字鋳造機の詳細がわからなかったが、『小池製作所の歩み』にわずかに残された不鮮明な石版印刷の図像をみると、大川兄弟が製造した通称「カスチング」とは、「ブルース活字鋳造機」の模倣機といえた。

後述するが、これらの機器は補充部品の供給もままならず、また解体修理を迫られることは今でもしばしばある。当時の通信・交通事情を考慮すると、その依頼を原産国たるアメリカに発注することは事実上不可能であった。したがって大川兄弟は「ブルース活字鋳造機の英国製?の模倣機」に合わせて、日本語活字の鋳型をつくり、また、その修理の経験をへて、独自に模倣機の製造技術を習得したものとおもわれる。

大川光次の製造による国産「小型鋳造機/カスチング」

大川光次の製造による国産「小型鋳造機/カスチング」

大川の「小型鋳造機」はそう広範囲に普及したわけではなく、おもに、かつての同僚であった大蔵省紙幣寮や印刷局系の出身者が購入した。その代表は松田敦朝(あつとも 1825-1903 )による「玄々堂印刷会社/東京活字鋳造銅版彫刻製造所」や、神崎正誼(まさよし 1837-91 )の「活版製造所弘道軒」であった。神崎正誼の記録には、縁者のツテを頼って英国から「鋳造機」を輸入したという記述をみる。

「明治 16 年、大川兄弟は揃って印刷局を退き、赤坂田町 4 丁目(TBSのちかく)で鋳型及び鋳造機の製造を開始した。この鋳造機の原体は弘道軒神崎氏の義兄にあたる英国駐在公使が、神崎氏のために送ってきたもので、築地型とは異なり小型であった。それを神崎氏からスケッチさせてもらって、一工夫を加味したのである。これが本邦における小型鋳造機製作の起源となった」(『毎日新聞百年史』)。

活字鋳造機とは、ふつうは活字のサイズは可変型になっている。しかし実際の現場では利便性を重んじ、サイズ毎に鋳造機と鋳型を固定して、複数台数を設置することがほとんどである。したがって「玄々堂印刷会社」や「活版製造所弘道軒」が実際に使っていたのは、大川光次製の「小型鋳造機/カスチング」であったとみられる。

その結果、米国製の活字鋳造機「ブルース活字鋳造機」や「トムソン活字鋳造機」と、その模倣国産機を用いていた東京築地活版製造所と、大川光次の「小型鋳造機/カスチング」を用いた「玄々堂印刷会社」や「活版製造所弘道軒」の活字サイズは、鋳型の寸法や基準尺度の相違から、それぞれが独自のサイズのものとなったとみてよいだろう。

蛇足ながら …… 、大川光次製の「小型鋳造機/カスチング」は、精度と強度に何らかの問題を抱えていたのかもしれない。つまり大川光次製の「小型鋳造機/カスチング」を実見したという報告に接したことはないが、「ブルース活字鋳造機」は相当古いものでも健在で、現在も活字鋳造現場では実用機として用いられている。

のちに大川光次は芝・愛宕町に移り、1912年(明治 45 )、60 歳をもって逝去した。大川光次に関しては『本邦活版開拓者の苦心』「初期の鋳型、鋳造機製作者 …… 大川光次氏」に詳しい。

昭和 9 年に刊行された同書のこの章のサブ・タイトルには「門下の俊才ことごとく第一線で活躍」とあり、文末には「ちなみに大川門下として現在活躍されている俊才は、須藤、大岩、関、國友氏などである」とある。小池林平が師と仰いだ大岩久吉は、まぎれもなく大川光次の門下であった。

★ ★ ★

大岩久吉と、昭和初期のトムソン活字鋳造機

東京市芝区金杉橋にあった「大岩鉄工所」は、従業員 8 名ほどの小規模な町工場であった。間口4-5 間、奥行き 14-5 間の木造 2 階建ての建物で、1 階部分を工場とし、2 階は従業員の寮であった。技術者として立つことを夢見て上京した小池林平も、ここに住み込みで働くことになった。

当時の活字の鋳造は、すでに手鋳込み式(流し込み式)のタイプ・キャスティング・ハンド・モールドや、その改良型のポンプ式流し込み活字鋳造機の段階を終えており、「ブルース活字鋳造機/手回し式活字鋳造機」と、その模倣型国産機「小型鋳造機/カスチング」の普及と国産化が進展しており、また「自動活字鋳造機(トムソン活字鋳造機)」導入の端境期にあった。

「トムソン活字鋳造機 Thompson type-caster」はシカゴのトムソン社( Thompson Type Machine Co., 米国)製で、面倒な贅片処理を自動化して 1909 年アメリカ国内特許を所得した自動活字鋳造機であった。トムソン活字鋳造機は鋳型を取り換え、また腹板を厚薄いろいろに変更して、48 ポイントまでの活字と込め物類を完全鋳造した。

ブルース活字鋳造機の国産模倣機が、大川兄弟による「小型鋳造機/カスチング」のほかにめぼしいものがなかったのにたいして、トムソン活字鋳造機は、正規輸入品は少量にとどまり、多くはこれに正方形の日本語活字に適した改良を加えた国産の模倣機が用いられた。わが国の活字界ではこのような類似した型の国産自動活字鋳造機をも「トムソン型活字鋳造機」、あるいは単に「トムソン」と呼んでいる。

大正期後半頃からトムソン活字鋳造機を輸入・販売したのは三井物産であった。販売は順調であったが、当然部品の交換や、様々な補修や修理の必要があった。それをいちいちシカゴ・トムソン社に発注したり、人員派遣の依頼をすることには困難があった。そのために三井物産は、大川光次門下出身で、活字鋳造機に詳しく、練達の技術者でもあった大岩久吉に、交換部品の製造と修理を依頼することになった。

したがって「大岩鉄工所」は小規模な町工場とはいえ、大岩久吉の技量は瞠目に値するものであり、技術者といえば、佐渡相川町の鉱山技術者しか知らなかった林平少年にとって、はじめて知る、めくるめくような先端技術の展開の場でもあった。

とはいえ、このプロジェクトは公式には秘密事項になっており、大岩鉄工所の名前は表にでず、また大岩久吉は弟子や下請企業がやった仕事はまったく信用しなかった。大岩鉄工所の従業員はただ補助的な仕事を担っているに過ぎず、機械の性能・強度・精密度は大岩の仕上げの手腕ひとつにかかっていた。

「小型鋳造機/カスチング」すなわちブルース型活字鋳造機の技術者であった大岩が、トムソン型活字鋳造機でその名声を高めたことの根底には、類い希なる職人気質があったことはいうまでもないが、直接の契機となったのは、大岩がトムソン自動活字鋳造機に、技術者として心底惚れ込み、それを徹底的に学んだことにあった。

「大岩久吉は典型的な名人気質の人であった。(大蔵省)印刷局のトムソン活字鋳造機の修理をしているとき、この機械が一点の妥協も許さないほどの高い精度があることに惚れ込んで、このような活字鋳造機を自製してみたくなり、印刷局の了解を得てこれをスケッチした。このときのスケッチは、微細な傷にいたるまで完全に写しとっていたということである」(『毎日新聞百年史』)。

三井物産から部品製造と修理を委託されたことから、大岩は当時の最優秀機であったトムソン活字鋳造機の製造技術を吸収していた。しかしながら反面では、技術と機械に惚れ込むあまり、また資本力も乏しかったために、「トムソン」すなわち国産自動活字鋳造機の開発に関しては他社に遅れをとることにつながった。

国産化で大岩鉄工所に先行したのは、林栄社と、大手機械メーカーの池貝鉄工所であった。林栄社はトムソン社製の自動活字鋳造機を独自に研究し、1926年(大正 15 )国産機の完成にこぎつけ、「万年自動活字鋳造機」と命名して発売した。池貝鉄工所も追随して 1929年(昭和 4 )から発売した。そのほかにも東京機械製造、須藤製造所なども「トムソン型活字鋳造機」を発売した。これらの企業にはほとんど大川光次門下生がなんらかの形で関係していた。

そもそも輸入品のトムソン活字鋳造機は、欧文活字を効率よく、高速で鋳造するための機械であったから、和文用活字を鋳造すると、活字の脚の周辺部に「鋳バリ」が生じることが難点であった。そのために国内メーカーが模倣機を開発する際には、その仕上げ装置(バリ取り)の性能いかんが最大のポイントであった。『毎日新聞百年史』には次のようにある。

「大岩鉄工所の小池林平氏は東京日日新聞(毎日新聞の前身)に出入りして、トムソン活字鋳造機の仕上げ装置の欠点を改めようとし、独自の仕上げ装置を考案して特許をとった。輸入機の仕上げ装置はその後小池製作所の手に引き継がれ、現在も毎日新聞社のトムソン活字鋳造機につかわれている」

大岩鉄工所もこうした動向と無縁ではなく、他社に販売時期は遅れをとったものの、独自に、あるいは「高圧」という商事会社を通じて「大岩式自動活字鋳造機」を販売した。その製品の優秀性は他社製品を圧倒したが、いかんせん資本力がなく、また輸入機が 1 台 1 万円ほどだったのにたいして、国産機の一部業者は 1 台 1,800 円という低額販売を開始したために、池貝鉄工所はこの分野から事実上の撤退をはかり、三井物産も自然にトムソン機の輸入を中止するにいたった。

どういうわけか、「活字」という、言語に関わる「鋳物」を作る鋳造機には、ほかの工業機器にはない独特の製造思想のようなものが要求された。そのために国産機は独創的であろうとするあまり、とかく小手先の細工に陥りやすく、また部品点数がふえすぎて故障を招きがちで、耐久性に劣るという欠陥がみられた。大岩鉄工所がトムソン機の模倣機に、自社開発の活字仕上げ装置を付帯した「大岩式自動活字鋳造機」を発売したのは輸入元であった三井物産への遠慮もあり、他社に遅れて 1933年(昭和 8 )のことであった。

大岩鉄工所にきびすを接して、日本タイプライターも 1934(昭和 9 )年「万能活字鋳造機」を発売した。同機は大きさの異なる活字鋳造が、同一作業中でも可能で、とりわけ邦文モノタイプ用のセクショナル母型盤をそのまま使うことができた。

大岩久吉が作った機器とは、無駄を最大限に省き、それでいて高精度であり、かつまた耐久性を重んじた製品であった。しかしこうした職人魂を誇った大岩久吉も 1937年(昭和 12 )急逝した。

大岩家には、妻・ヤノ、長男・末吉、異母兄・勝太郎がのこされたが、長男末吉は結核によって父の跡を追うように逝去した。そのために継嗣として大岩勝太郎が事業を継承した。しかし実際には、大岩家のたつきともども、あまりに若き小池の肩に、大岩鉄工所の経営はゆだねられた。

ところが大岩ヤノは、夫、長男と相次いで喪って経営意欲をなくし、同郷の建築請負業者・児玉富士太郎を通じて、ダイヤモンド社・石山賢吉社長を訪ねて大岩鉄工所の買収方を要請した。

当時の石山賢吉のもとには投資家が頻繁に出入りしており、身売り企業を投資家と結びつける役割を果たしていた。石山は大岩鉄工所を買収の上、軍需下請け会社にしようと考え、1949年(昭和14 )に買収を完了、法人化の上、社名をダイヤモンド機械株式会社とした。

初代社長には某鋳物会社社長が、二代社長にはウェル万年筆社長・西尾信三郎が就任したが、日常業務はほとんど小池林平らに任せきりであった。小池林平は徴兵検査に臨み、陸軍高田第 3 砲兵連隊所属となったが、乙種合格のために兵役をのがれていた。この年、小池林平はまだ 20 歳であったのである。

こんにちの小池製作所も、この「大岩魂」を継承している。小池林平は最後まで、「私がこんにちあるのは、大岩久吉氏の薫陶のおかげである」として、浅草・潮江院の大岩久吉の墓への墓参を欠かさなかったという。

★ ★ ★

時局切迫下、活字文化衰退の一途の中で小池製作所の創業

自動活字鋳造機、邦文モノタイプは、正規輸入品と模倣国産機ともども、技術革新は格段に前進し、新聞報道や印刷の迅速化に貢献しつつあった。しかし 1937年(昭和 12 ) 7 月勃発の日中戦争、翌年の国家総動員法の発令を契機として時代は暗転し、印刷文化は窮状に追い込まれていた。

時局緊迫の中で、印刷製本機械工業組合が 1937年(昭和 12 )に創立されたが、すでに印刷を不要不急のものとみなす動きがあり、翌 1938 年には印刷製本機械にたいして、製造禁止令がかけられるにいたった。

それだけではなく、印刷業界は鉄や非鉄金属の物資動員計画の先制的な標的とされ、「印刷工場は金属鉱山」と題する論文までが中央官僚(矢野道也)の筆によって登場するにいたった。

こうした官僚側からの圧力をうけて、やがて官製の国民運動「変体活字廃棄運動」がわが国の活字を襲うことに連なったのである。この、わが国の近代活字を襲った最大の蛮行「変体活字廃棄運動」に関しては、「変体活字廃棄運動と志茂太郎」『活字に憑かれた男たち』(片塩二朗、朗文堂)に詳しい。

いっぽう大手印刷資本や新聞社は新市場をもとめ、軍の展開にあわせて、満洲(現中国東北部)、中国各地、南方諸島などに進出して、現地の印刷所を「接収」して印刷にあたっていた。

そのために国内の印刷関連機器メーカーは、転廃業するか、軍需工場の下請となって生き延びるしかなかった。また企業の統廃合もはじまり、印刷関連業者では 1938年(昭和 13 )に、東京築地活版製造所が清算解散、芳賀印刷機械製造所が廃業し、翌々年には浜田印刷機が製造を中止した。

また 1940年(昭和 15 )頃から印刷用紙などの紙不足が深刻になってきた。翌年には用紙配給機関として「日本和紙統制株式会社」が設立され、出版用紙の割当配給制度がはじまり、活字を含む印刷資材の配給もすべて「日本印刷文化協会」が取り締まることになった。

時局が切迫感をました 1943年(昭和 18 )、軍需省は印刷業の企業整備要項を発表、印刷製本関連の各工場が企業整備(統廃合)されるとともに、地方への(強制)疎開もはじまった。その結果、同要項施行以前に 18,225 社あった印刷業者は、翌年にはわずかに 5,471 社に激減した。

それに際して「印刷工場は金属鉱山」とされた印刷・活字業界から「供出」(没収)された機械や活字の供出量は、公式発表だけでも、鉄 18,520 トン、鉛(活字地金)9,670 トンが「供出」された。すなわち 2 トン車の小型トラックなら、鉄 9,300 台、活字地金 5,000 台近くにもおよぶ鉄と非鉄金属が「聖戦遂行」の美名のもとに奪い去られた。もちろん前述したように、非公式な官製の国民運動「変体活字廃棄運動」も水面下で陰湿に展開していた。

この間、1939年(昭和 14 )に設立されたダイヤモンド機械株式会社と小池林平は、活字鋳造機の分野を縮小して、ほそぼそと中島飛行機発注の戦闘機の部品製造を手がけていた。こうした折り、海軍省から大岩式自動活字鋳造機 10 台の注文があった。電話の呼び出しで小池が横浜駅に到着すると、海軍の車が待っており、海軍監督工場の文寿堂印刷工場へ連れて行かれた。

文寿堂は佐藤繁次郎が経営する民間会社であったが、海軍の監督下で暗号帳を専門に印刷していた。ここにはすでに 7 台の大岩式自動活字鋳造機を納入済みであったが、さらに 10 台を追加発注したいという話しであった。

しかも軍の最高機密である暗号活字を鋳造する機械を、いつ空襲にあうかも知れない町工場で製造させるようなときではなく、小池以下、活字鋳造機の製造担当者は、全員海軍が身柄を含めて預かるということであった。

帰社した小池は、事実上の最高責任者であるダイヤモンド社社長・石山賢吉の了解を得て、田村正、刀根功作、吉田秀夫らとともにダイヤモンド機械株式会社とは分離して、海軍に移ることになった。海軍への移動の直前、小池は大蔵省印刷局と毎日新聞社に納入していた大岩式自動活字鋳造機には、今後とも修理と部品提供に責任を持ちたいとして、軍部からの承認を取りつけていた。

こうして小池林平他 5 名は「海軍横須賀砲術学校印刷部」に所属して、ここで活字鋳造機を造ることになった。これが小池製作所の事実上の創立となった。このとき小池林平 26 歳の夏、1941 年(昭和 16 )のことであった。

★ ★ ★

荒廃からの再出発、インテル鋳造機と小池製作所の設立

サイパン島から飛来した B29 による本土空襲などによって、首都東京は甚大な被害をこうむり、荒涼たる瓦礫の街と化した。印刷業者の罹災率は、東京 66%、神奈川 59%、大阪 53%、工場数では全国 4,800 社におよんだ。また新聞各社の工場も同様の惨状を呈していた。

小池林平らがいた海軍横須賀砲術学校では、8 月の深夜になると、機密書類を焼く光景が構内の各所で見られた。ところが日夜地下工場で機械製造にあたっていた小池らはそれを不審にはおもったが、まさか敗戦が間近に迫っているとは気づかずに日常業務にあたっていた。そして、昭和 20 年( 1945 )8 月 15 日の敗戦を迎えた。

ひとびとはいうにいえない空虚感に苛まれた。新聞各紙がペラの 2 ページ版、しかも裏面が白紙という、まるで号外のような新聞を発行せざるをえなかったのは、あながち用紙不足のせいだけではなかった。それはついきのうまで「鬼畜米英・挙国一致・本土決戦・一億玉砕」を叫んだ同一のペンで、180 度の転換をすることに、言論人としての良心がゆるさなかったのであろう。

しかし、途絶していた活字文化は不死鳥のごとく甦ろうとしていた。新聞・印刷の業界は再起にむけて、印刷機械部門の技術者たちに熱い期待の視線を注いだ。そのために離散した技術者を探し出し、焼損した機械の修理や、新規技術開発を依頼し、他社に一歩でも先んじようと競いあった。

佐渡郡相川町に帰郷していた小池林平にも、ある日、毎日新聞東京本社から上京を要請する連絡がはいった。戦争末期、毎日新聞社は八王子市大横町にほとんどの印刷機器を疎開していたが、敗戦直前の 8 月 12 日の空襲で全焼していたのである。

上京直後から早速、小池は八王子の毎日新聞社の焼損した活字鋳造機の修理にとりかかった。それだけではなく、戦前来各社に納品してきたトムソン活字鋳造機の仕上げ装置や、大岩式自動活字鋳造機の修理と部品供給の任務が、小池の両肩にずしりとかかってきたのである。

こうした要望に応えるために、小池は工場の設置を決意し、退職金がわりに海軍から払い下げを受けた 3 台の活字鋳造機を元手に、目蒲線矢口駅近辺に仮工場を設置し、まもなく大田区鵜ノ木 3 丁目 23 番 18 号に、土地 100 坪の借地工場を購入して移転した。小池林平は順調な受注を得て自立の意思を固め、1947年(昭和 22 )に戦後社会の活字文化に貢献すべく、合資会社(のちに株式会社に改組)小池製作所を設立したのである。

ところで、毎日新聞東京本社から小池林平が重大な要請を受けたのは、それに先立つ1946年(昭和 21 )年 8 月、小池林平が 31 歳の働き盛りを迎えたころであった。

当時の毎日新聞社技術部長は長谷川勝三郎( 1912-2001 )であった。長谷川は東京高等工芸学校印刷工芸科の出身で、新規設備の導入には人と技術を重んじる毎日新聞の伝統的な社風を体現したひとりであった。

その膝下に古川 恒(ひさし 1910-86 )副部長がいた。古川は昭和初期、およそ 10 年間にわたって活字鋳造課に所属、のちに技術部長となった。また『毎日新聞百年史』の技術編は、ほとんど古川の手によったものである。また東京築地活版製造所跡地に設けられた「活字発祥の地」碑の撰文も古川の手によった。

毎日新聞社技術部の古川副部長と鈴木緑四郎は、まだ矢口渡に工場があったころに小池のもとを訪ねていた。古川はそのときすでに、毎日新聞活版部の命運を左右する機械の開発について、小池製作所に賭ける腹づもりがあった。それが「金属インテル(条片)鋳造機」の製造であった。

既述のとおり、わが国においてはすでに戦前から自動活字鋳造機の普及によって、大手印刷所や新聞各社は自動活字鋳植機を導入し、「自家鋳造による活字の 1 回限り使用」を実現していた。しかし印刷版の行間を構成するインテルや罫線などの条片類には自動化は及ばなかった。これらは徹頭徹尾手作りで、特殊な技術と手間を要する高価なものであった。

そのために、活版印刷の現場では、印刷や紙型取りの終了後、活字はすべてひとまとめに溶解釜に放り込んで再使用していたが、インテルや罫線はひとつひとつ拾い出し、インキを洗い流して再び使用していた。つまりインテル類に関しては旧態依然として、解版、洗浄、返し版、再使用を余儀なくされていたのである。そのため、金属インテルの自動鋳造は、新聞社、印刷会社を問わず、省力化とスピード・アップのための喫緊の課題だった。

古川 恒は 1942年(昭和 17 )にマニラに転勤となった。当時、毎日新聞社は、フィリピン、セレベス島、海南島、台湾、上海の各地に進出し、現地の印刷所を接収して、『マニラ新聞』『セレベス新聞』などの各種の新聞や、軍関係の印刷物を担っていた。主要各紙も同様であった。

古川が勤務したマニラ市では、米国系の、1 年半後に転じたセレベス島マカッサル市では欧州系のインテル鋳造機がすでに使用されていた。古川は技術者の視線で、現地でこれらのインテル鋳造機をつぶさに観察し、その原理を頭に叩き込んで帰国したのである。そしてこれらの機械が、きわめてオーソドックスに作られていることに気づき、日本でこれを開発するならば、大岩鉄工所の流れを汲む小池製作所以外にないだろうとの確信を抱いての訪問であった。

インテル鋳造機の試作機と古川 恒

インテル鋳造機の試作機と古川 恒

「毎日新聞が小池製作所にたいして、条片(インテル)鋳造機を作るように口頭で依頼したのは昭和 21 年 8 月であった。当時はどこの機械メーカーも焼損機械の修理に追われており、新機械の開発に取りかかれるような状況ではなかった。しかしながら小池林平は昭和 8 年頃(小池林平の記憶では昭和 10 年)条片鋳造機を研究し、特許もとっていたので、喜んで製作を約束してくれた」(『毎日新聞百年史』)。

この要請があった当時の小池製作所は、自動活字鋳造機の製造や修理で従業員はフル稼働していた。また、敗戦の直後から、各地に活字鋳造業者や活字母型製造業者が雨後の筍のように出現していた。しかしこれらは最終的に、林栄社、小池製作所、それに林栄社の工場長だった津田藤吉が移籍した八光活字鋳造機製作所が主力メーカーとして残った。活字鋳造機は量産型の製品ではないために、大手機械メーカーではかえってコスト高となり、専業メーカーに対抗できなかったのである。

「来てください、どんどんインテルが出るようになりました」

小池林平からの弾んだ声の電話を古川恒が受けたのは、1949年(昭和 24 )11 月のことであった。依頼から 3 年余の苦闘の日々ののちであった。

「早速有楽町から鵜ノ木の小池製作所に駆けつけてみると、インテルが順調に押し出されている。工場内には従業員の快活な声が行き交っていたが、ふと気づくと、機械から飛散する、熱した油のために、小池社長以下全員が火傷だらけでした。あのときの情景は今も忘れることができません」

と、古川 恒は『毎日新聞百年史』に多くのページを割いて、その苦心談を語り、小池林平を高く評価している。

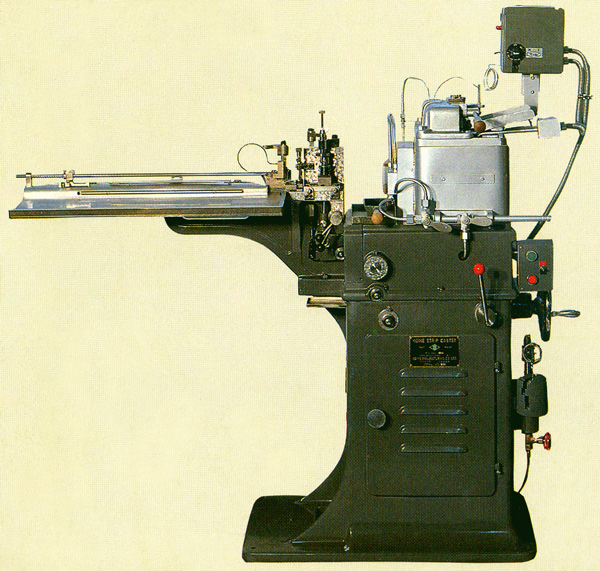

「インテル鋳造機 strip caster, slug casting machine 」とは、インテルや罫線などを自動的に鋳造する機械である。すなわち活字鋳造機に似て、地金を溶解釜から細い透き間をとおして送り込み、一定の長さに鋳造したインテルの部分を、つぎつぎに融着して、1 本の長いインテルに仕上げるものである。凝固したインテルは引き出し装置によって引っ張られ、指定の長さに切断される。

この種の機械で代表的なひとつがルドロー・ティポグラフ社( Ludlow Typograph Co., 米国)の製品「エルロッド」であるが、同機は厚さ 1 -42 ポイント、長さ 1-24 インチ、鋳造速度は毎時 25 -45 フィート程度であった。

いっぽう、小池製作所が作ったインテル鋳造機は、活字と同一の地金を用い、各号数の全角から 4 分までの厚さが鋳造でき、1 時間あたりの鋳造速度は 130 メートル程度の高性能を誇った。この機械は毎日新聞工務部次長・齊籐雅人によって、製品名「小池式ストリップ・キャスター Koike Strip Caster 」と名づけられて毎日新聞社に即時納入され、その後新聞各社はもとより、印刷会社や活字鋳造所にひろく採用された。また「自動罫インテル鋳造機」として特許が認められた。

小池式ストリップ・キャスター Koike Strip Caster

「小池式ストリップ・キャスター」の開発成功は、小池林平に企業体としての小池製作所の発展に自信を与えた。それまでの小池製作所は自動活字鋳造機の主力メーカーとして知られていた。生産・販売台数は、1945 年 20 台、1946-50 年は毎年 60 台であった。しかしながらこれは大岩式のそれを基本的に継承したものであり、小池製作所の新規開発製品といえるものではなかった。すなわち、あくまでも故・大岩久吉あっての小池製作所であったのである。

さらに「小池式ストリップ・キャスター」の最大の成果は、従業員全員に新製品開発への意欲を喚起させたことであった。それは一流新聞社からの至難と思われた開発要請に応えたという自負だけではなく、競業他社と競いつつ、また自らが試行錯誤しつつ前進していくという、製品開発のプロセスを従業員が共有したことは、小池製作所の基盤を一段と強化した。

「小池式ストリップ・キャスター」はその後、ヨーロッパ諸国をはじめ、韓国・タイ・香港・インド・マレーシア・台湾などに輸出され、外貨不足に悩んでいた戦後のわが国にとって、「輸出貢献企業」としてさまざまな表彰を受けるにいたった。

【YouTube 長瀬欄罫製作所 日本語モノタイプ&インテル鋳造機の稼動の記録 音が出〼 3:40】

相次ぐ技術開発、そしてついに KMT 全自動モノタイプの開発

小池製作所が自動罫インテル鋳造機の開発に全勢力を注ぎ込んでいたころ、活字業界では「変体活字廃棄運動」の悪夢をぬぐい去り、戦禍からの活字文化の復興を目指していた。そのために大きな役割を果たしたのが、ベントン活字母型(父型)彫刻機の特許切れに伴う国産化の動きであった。

もともと活字父型と活字母型の製造法には、パンチド・マトリクス法、電鋳法(電胎法)、彫刻法があった。このうち彫刻法の技術に、リン・ボイド・ベントン( Linn Boyd Benton 1844-1932 米)による画期的な発明「ベントン活字母型(父型)彫刻機 Benton type matrix ( or punch ) cutting machine 」がもたらされた。

この機械は相似三角形(パントグラフ)の理論を応用したもので、わが国ではおもに活字母型( type matrix )製造のために、特殊なカッターを毎分 8,000-10,000 回の高速回転によって、マテ材の表面に活字原図のパターンを縮小(まれに拡大)して彫刻するものであった。ベントンはこれを 1884 年に完成し、翌年に英米の特許を得た。

戦前のわが国の活字母型製造では、もっぱら種字とよばれた木製の活字原型か、活字そのものを活字父型代わりとする「電鋳法-電胎法とも」が中心であったが、大蔵省印刷局が新機構の「ベントン活字母型彫刻機」を 1912年(明治 45 )に導入し、三省堂と東京築地活版製造所(のちに凸版印刷に譲渡)が 1922年(大正 11 )に導入していた。

戦後、大日本印刷は、損傷と摩滅のめだっていた活字母型を再構築することを目的とし、三省堂の了解と協力を得て、測定機器のメーカーであった津上製作所に同機をスケッチさせて国産機の開発に乗り出した。

津上製作所は 1949年(昭和 24 ) 9月、毎日新聞東京本社で国産機の展示会を催し、大日本印刷と毎日新聞社に続々と納入され、活字鋳造業者からも熱狂的に歓迎された。ついで富山市の「 NACHI 」ブランドで知られる機械メーカーの不二越も、同様にこの分野に進出した。この間の情報は『秀英体研究』(片塩二朗、大日本印刷)に詳しい。

国産メーカーによる「ベントン型活字母型彫刻機」は、電鋳法による活字母型の手作業を大幅に機械化し、敏速で精度の高い活字母型の製造に貢献した。しかし彫刻針で彫った活字母型から鋳造される活字には、表面に独自の出っ張りが生じる欠陥があった。そのために、これにもやはりなんらかの活字仕上げ装置を付帯させなければ、連続鋳造は不可能であった。

この装置を得意分野としていた小池製作所は、後発ではあったが、彫刻母型による活字仕上げ装置の開発に着手した。後発メーカーの宿命として、他社の特許に抵触することを避けたために開発は難渋したが、極めて単純明快な、カッターによる仕上げ装置を 1963(昭和 38 )年に開発するにいたった。先発企業のそれは、刃物でえぐり取るものであったので、その優良性は明白で、この「出張り活字の仕上げ装置」は特許を得て、ベントン型活字母型彫刻機のユーザーにひろく受け入れられていった。

活字鋳造界がベントン型活字母型彫刻機の開発に夢中になっていたころ、新聞社と大手印刷所の大きな関心は、活字組版の機械化と合理化、すなわち活字を 1 本ずつ鋳造しながら、自動的に組版までを作る「自動活字鋳造植字機」ともいうべき「モノタイプ monotype 」の開発に向けられていた。

モノタイプには、欧文用と邦文用がそれぞれ独自に開発され、特許も取得したために、先発したタルバート・ランストン( Talbert Lanston 1844-1913 )が 1887 年に発明、1889 年に試作機を完成し、1897 に商品化された「ランストン・モノタイプ Lanston Monotype 」を「欧文モノタイプ」と呼び、杉本京太( 1882-1972 )によって開発され、1920(大正 9 )年頃からわが国の一部で用いられたものを「邦文モノタイプ」と呼びならわしている。

戦後の復興にあたって、大手新聞社では「邦文モノタイプの開発」が死命を制するとまでされ、朝日新聞は「活版工程機械化」と称し、毎日新聞は「活版工程合理化」とうたうなど、呼び方にも差異を意識するほど熾烈な開発競争となった。

朝日、毎日新聞の両社は、ほとんど時を同じくして、戦前に「 SK モノタイプ」を開発した日本タイプライター(現 Canon Semiconductor Equipment )に製作を依頼したが、戦災からの復旧に手間取っていた同社には余力がなかった。そのため朝日新聞は東京機械製作所に、毎日新聞は工作機械株式会社に発注した。両社はともに 1949(昭和 24 )年 8 月に、「 AT モノタイプ」(朝日)、「 MNK モノタイプ」(毎日)として公開にこぎつけた。

いっぽう、日本タイプライターも 1948 年頃から独自に研究を開始し、1952 年(昭和 27 )年に、戦前の SK 式とは異なった「邦文モノタイプ」を完成させた。この新機種の活字母型庫は円筒型で、鋳型はランストンのモノタイプを踏襲して平型とし、地金釜と鋳口を鋳型の下に持ってきたものであった。同機は「 MT 型モノタイプ」と呼ばれた。この年には、東京機械製作所も「 TK 式モノタイプ」を開発した。

しかしながら、AT 型、MNK 型、MT 型、TK 型のいずれの機種も、和文タイプライターと同様に、文字入力部と活字鋳造部が一体で、欧文モノタイプのように、複数のオペレータが鑽孔テープによって文字入力をすることはできなかった。

小池製作所もこの分野に無関心であったわけではない。朝日、毎日新聞のモノタイプ開発競争を静観していた読売新聞社技術部から 1953年(昭和 28 )、株式相場の自動組版のための数表専用モノタイプの開発依頼をうけ、全自動鑽孔テープを用いた、独自の邦文モノタイプの開発に成功した。

ついで小池製作所は毎日新聞社の古川恒技術部副部長から新たな依頼を受けた。

「マニラに駐在の折り、マニラ・タイムスが見出し活字鋳植機を使用しているのを見て感銘を受け、活字母型の機械的な製造が可能になれば、国産機の開発もさほど困難はないと考えました。そうこうしているうち、毎日新聞は津上製作所製のベントン型活字母型彫刻機型を導入しましたので、いよいよ機は熟したとおもいました。開発依頼先はインテル鋳造機の実績もあることから、小池製作所以外に無いと考えました」(『毎日新聞百年史』)。

このとき古川は、小池林平にいった。

「インテル鋳造機は成功して、小池製作所さんの大きな看板製品になりましたが、見出し活字鋳造機は台数的には 20 台ぐらいしか売れないでしょう。しかし毎日新聞にはどうしても欠かせない物なのです。よろしくお願いします」

ところが古川の予測に反して、新聞社だけでなく、印刷・活字界にあっては、ベントン型活字母型彫刻機の導入によって活字書体とサイズが一挙に増加し、また紙面の多様化(デザイン性の向上)によって各社とも使用頻度の少ない見出し用活字が増大し、活字用の棚やスダレケースを占拠するのが悩みの種であった。そのために「小池式見出し活字鋳造機」は、毎日新聞はもとより、読売新聞、朝日新聞をはじめとする全国の新聞社に導入されただけでなく、中堅印刷所や活字鋳造所にもひろく導入された。

1955年(昭和 30 )、小池製作所は大蔵省印刷局と共同で「自動花罫鋳造機」も開発している。それまでの花罫は専門業者がインテルなどをタガネやバイトで削って製作する高価なものであった。

小池林平と小池製作所が本格的に全自動邦文モノタイプに挑戦をはじめたのは 1960年(昭和 40 )に入ってからになった。1964年(昭和 39 )年の東京オリンピックの報道がその動向に拍車をかけた。

邦文モノタイプは活版印刷の印刷版製造工程の要とされていたが、収容字種が 2,000 字ほどとすくなく、外字への対応が困難であり、入力と出力が一対一であったためにコストも割高で「道楽モノタイプ」と揶揄されるなどその普及は難航していた。

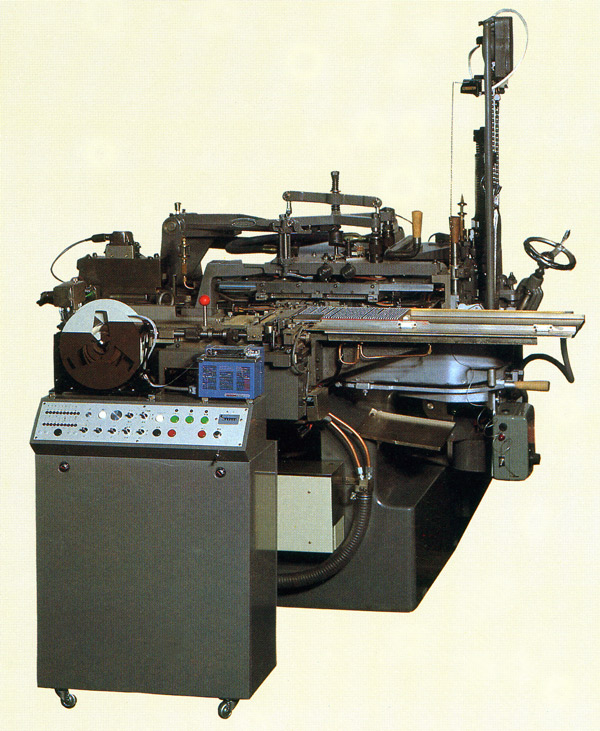

K M T 型 全 自 動 組 版 機

1966年(昭和 41 ) 6 月 22 日、小池製作所は「 K M T 型全自動組版機-小池式モノタイプ・マシーン」の発表展示会を開催し、印刷・新聞・報道各社を多数招いて話題となった。

「 K M T 型全自動組版機」は先発各社の製品と比べて、小型かつ高性能であり、新聞社はもとより、中堅クラスの印刷所までが競って発注した。「 K M T 型全自動組版機」はその後さらに改良がくわえられたが、最大の成果は、邦文組版だけではなく、欧文組版にも適合するように改良が加えられたことである。それに際して、小池製作所は英国・モノタイプ社との間に「クロス・ライセンス」契約を交わし、のちに小池製作所はモノタイプ社の日本代理店ともなった。

わが国の活字鋳造業界のまっただ中を生きてきた小池林平は 70 代の後半から床に臥せることが増えた。その病床には叩き上げ職人の大工の棟梁や、町工場の社長たちが親しく訪れていた。小池はこれらの職人や工匠を最後まで大切にしていた。

1996年(平成 8 )10 月 21 日、 午前 0 時 52 分、小池林平は 81 歳をもって長逝した。その最後を看取ったのは後継者として育て上げた家族一同であった。

小池製作所と長瀬欄罫製作所、朗文堂サラマ・プレス倶楽部のおつき合い

「 21世紀になって、はじめての、純国産で、あたらしい活版印刷機を創りたい 」 として、2006年朗文堂 アダナ・プレス倶楽部(のち登録商標にあわせてサラマ・プレス倶楽部と改称)が発足した際、衰退著しかった活版印刷機器製造会社のなかで、その夢のようなはなしに耳を傾け、関心を示してくれる製造所はなかった。

たまたま旧晃文堂系人脈からの紹介で、

「 小池製作所なら、技術水準は高いし、誠実な企業だから ………. 」

との紹介を得た(代表取締役/小池隆雄、常務取締役/小池由郎、小社担当)。

そして、小型活版印刷機 Adana-21J を小池製作所の全面協力を得て、円高を背景に当時の製造業の流行だった、海外部品工場などをつかうことなく、こだわりをもって、純国産方式での設計 ・ 試作機製造 ・ 実機製造がはじまった。

★ 本稿で亜容喙した小池製作所の詳細は 「 アダナ ・プレス倶楽部コラム 小池林平と活字鋳造」 に詳しい。

なお上掲記録は 『 小池製作所の歩み 』 を中核資料としているが、最近の研究の進捗により、ブルース(型)活字鋳造機 ( カスチング、手回し式カスチング、タイプキャスティング ) の導入期などの記述に若干の齟齬がみられるが、初出のままにご紹介したことをお断りしたい。

ようやく小社と小池製作所の波長が合い、 Adana-21J 第二ロットの製造に着手したころ、積年の負債と、主要顧客であった大手新聞各社の急速な業績不振がもととなって、2008年(平成20)08月31日、小池製作所が破産した。しかしながら 破産後まもなく、同社の特許・人員のほとんどを三菱重工業が買収 したために、債権者への打撃はちいさなもので済んだ。

幸い Adana-21J 関連の設計図、主要部品の鋳型、成形品製作所などは、小社の管理下にあったので、Adana-21J の生産は、組立 ・ 調整工場を変更するだけで済んだ。

ところで小池製作所の主力機器 「 KMT 型全自動組版機」 は、発表後もさらに改良がくわえられ、邦文組版だけではなく、欧文組版にも適合するように改良が加えられていた。

それに際して、小池製作所は英国/ランストン ・ モノタイプ社との間に 「 クロス ・ ライセンス 」 契約を交わし、のちに小池製作所はモノタイプ ・ コーポレーションの日本代理店ともなった。

そのためにモノタイプ ・ コーポレーションの閉鎖にともなって、2000年ころからの小池製作所は、東南アジア諸国はもとより、インド半島、アラブ圏の各国、東欧諸国までの、旧モノタイプ ・ コーポレーション製造の欧文自動鋳植機の、部品供給、保守、修理にあたる唯一の企業であった。

またわが国の数十社におよぶ各社が製造した 「 手回し式活字鋳造機、いわゆるブルース型活字鋳造機 」 「 自動式活字鋳造機、いわゆるトムソン型活字鋳造機 」 の部品供給、保守、修理能力をもっていた。

突然破産宣告がなされた2008年8月31日も、社員の一部は工具箱ひとつをもって、インドやイランに出張中であったほど急なことであった。

当然その破綻は、たんに小池製作所製の機器だけでなく、ほかの活字鋳造関連機器の、整備 ・ 点検 ・ 保守 ・ 部品供給にいちじるしい困難をきたすことになって、これらの設備の廃棄が加速化し、関連業者の転廃業が相次いだ。

上) 小池林平肖像写真(1914/大正3うまれ。70歳の時)

上) 小池林平肖像写真(1914/大正3うまれ。70歳の時)

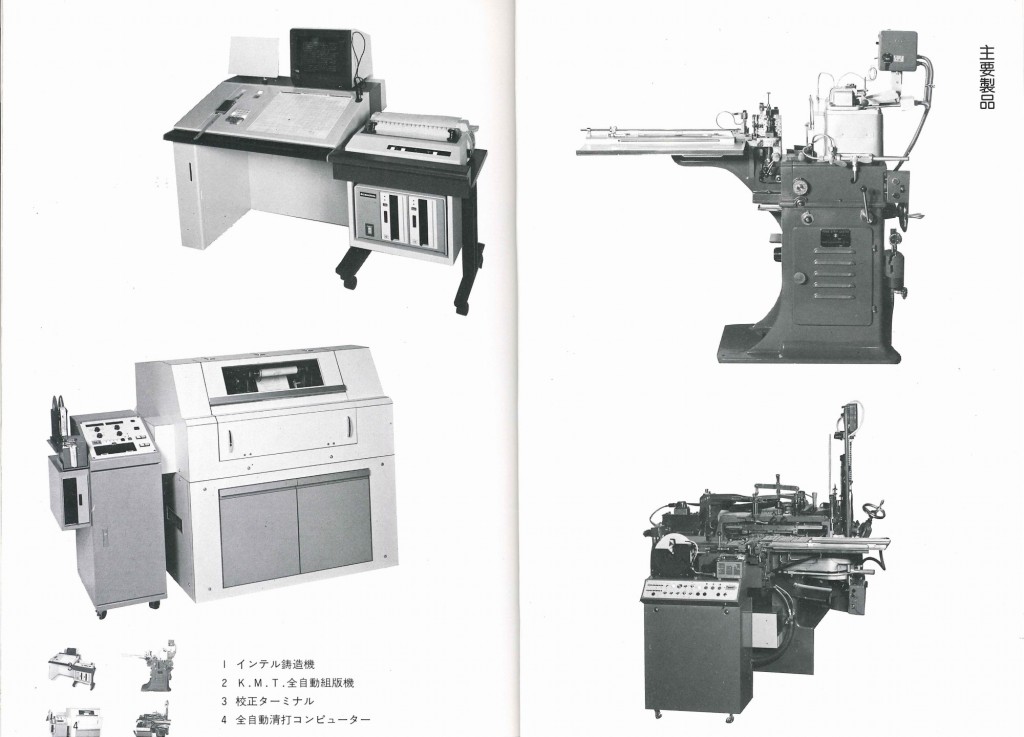

中) 小池製作所主要製品(『小池製作所の歩み』東洋経済、昭和60年6月30日)

下) 『 印刷製本機械百年史 』 (同史実行委員会、昭和50年3月31日)

長瀬欄罫製造所の主要機器は小池製作所製造のものがほとんどであった。

これらの機器のほとんどが、存続の危機を迎えているのが、わが国の活字版印刷のいまであることを深刻に捉えねばならない時期にいたっている。

このように活版印刷関連機器の、製造 ・ 点検 ・ 部品供給 ・ 保守基盤という、足下が崩壊しつつある深刻な事態を迎え、すっかりちいさくなってしまったのが業務としての活版印刷業界の現状である。 したがって、いまはちいさくなったとはいえ、業界をあげ、一致団結して、この危機を乗りこえていきたいものである。

───────────

【 インテル鋳造機 Slug casting machine, Strip caster 】

金属製インテルを自動的に鋳造する機械。活字鋳造機に類似するが、( いくぶん軟らかめの ) 活字地金をもちい、地金溶解釜から細い隙間をとおして地金を鋳型に送り込み、一定の長さに鋳造されたインテルの部片をつぎつぎに融着させて、一本の長いインテルに仕上げる装置。

米国ルドロー社 ( Ludlow Typograph ) 製が知られるが、長瀬欄罫製作所が使用していた国産機は、昭和21年毎日新聞技術部副部長 ・ 古川恒ヒサシの依頼をうけ、小池製作所 ・ 小池林平が昭和24年11月に 3 年がかりで完成させたもの。

【 罫線鋳造機 Rule casting machine 】

罫線 Rule は活字と組み込んで線を印刷するための金属の薄片。わが国では五号八分-二分、または 1pt.-5pt. の厚さが一般的。

材質は主に活字地金をもちい、亜鉛 ・ 真鍮 ・ アルミニウム製などがある。

その形状によって、普通罫と飾り罫にわける。普通罫には単柱罫 ( 細い辺をオモテ罫、太い辺をウラ罫として使い分ける ) ・ 無双罫 ・ 双柱罫 ・ 子持ち罫などがある。

飾り罫 ( 装飾罫 ) はあまりに種類が多くて列挙しがたい。

罫線鋳造機はこの罫線を活字地金でつくるための機械で、自動式と流し込み式がある。長瀬欄罫製作所の同機は、八光活字鋳造機製作所製造の自動式で、インテル鋳造機と類似した構造で、上掲写真の各種の「罫線用鋳型」を取りつけ、融着させながら長い罫線をつくった。

<主要資料>

『活字文化の礎を担う-小池製作所の歩み』(東洋経済印刷 小池製作所 昭和 60 年 6 月 30 日)

『毎日新聞百年史』(毎日新聞百年史刊行委員会 毎日新聞社 昭和 47 年 2 月 21 日)

『本邦活版開拓者の苦心』(津田伊三郎 津田三省堂 昭和 9 年 11 月 25 日)

『本木昌造伝』(島屋政一 朗文堂 2001 年 8 月 20 日)

『 Practical Typecasting 』( Terry Belanger Oak Knoll Books 1992 )

『活字に憑かれた男たち』(片塩二朗 朗文堂 1999 年 11 月 2 日)

『活字をつくる Vignette 04 』(河野三男他 朗文堂 2002 年 6 月 6 日)

『秀英体研究』(片塩二朗 大日本印刷 2004 年 12 月 12 日)

『 VIVA!! カッパン 』 ( サラマ・プレス倶楽部/大石 薫、朗文堂、2010年5月21日)

『 印刷製本機械百年史 』 ( 昭和50年3月31日、印刷製本機械百年史実行委員会 )